科技創(chuàng)新

近日,生產(chǎn)服務(wù)中心創(chuàng)新研究“真空充氣吸濕+梯度升溫電熱驅(qū)水”維修工藝,成功修復(fù)因泡水受潮導(dǎo)致絕緣性能劣化的10KV高壓電纜,為礦山高壓電纜的高效、經(jīng)濟(jì)修復(fù)提供了全新的解決方案。

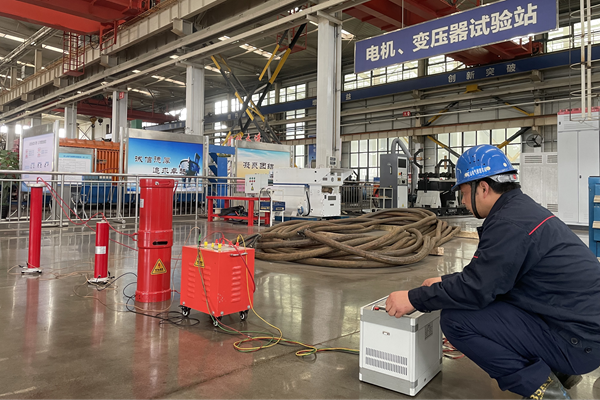

在井下作業(yè)中,高壓電纜因受潮導(dǎo)致絕緣性能劣化,一直以來是困擾礦井生產(chǎn)的難題,傳統(tǒng)的烘烤法雖在一定程度上能驅(qū)除水分,但容易引發(fā)電纜材料熱老化,且溫度控制粗放,不僅修復(fù)效果不佳,還可能對(duì)電纜造成二次損傷,增加生產(chǎn)成本和安全風(fēng)險(xiǎn)。面對(duì)這一難題,中心技術(shù)團(tuán)隊(duì)經(jīng)過反復(fù)研究與實(shí)踐,提出“真空充氣吸濕+梯度升溫電熱驅(qū)水工藝”交替除濕修復(fù)工藝,對(duì)電纜一端通入干燥的壓力氮?dú)猓硪欢死谜婵毡眠M(jìn)行抽真空,讓干燥氣體吸收進(jìn)入電纜的潮氣后抽出,直至真空瓶?jī)?nèi)無水滴,隨后采用電氣試驗(yàn)站對(duì)電纜通入電流進(jìn)行階梯式升溫,并確保其升溫速率≤3℃/分鐘,進(jìn)一步蒸發(fā)電纜內(nèi)部的潮氣、水分,實(shí)現(xiàn)電纜絕緣層水分高效遷移。為了進(jìn)一步驗(yàn)證修復(fù)效果,技術(shù)人員利用變頻串聯(lián)諧振試驗(yàn)裝置對(duì)電纜進(jìn)行耐壓檢測(cè)和24小時(shí)通電帶載驗(yàn)證,導(dǎo)體溫升與原電纜偏差不足2%,電纜絕緣完好,受潮電纜絕緣吸收比從修復(fù)前的0.92恢復(fù)至2.12,各項(xiàng)指標(biāo)達(dá)到新電纜同等性能水平。

該工藝避免了傳統(tǒng)烘干工藝可能引發(fā)的二次損傷,延長(zhǎng)了高壓電纜使用壽命,電纜報(bào)廢率同比減少40%,修復(fù)成本可節(jié)約43.7%,節(jié)支降耗效益顯著。

下一步,中心將進(jìn)一步加強(qiáng)工藝技術(shù)創(chuàng)新、優(yōu)化生產(chǎn)流程,牢固樹立“一切成本皆可控”理念,全員參與、深挖潛力,持續(xù)推動(dòng)降本增效工作不斷取得新的突破。(張翔)

編輯:達(dá)文娟